A gestão de ferramentas é imprescindível para o ganho de produtividade e qualidade nos processos que envolvem a automação industrial.

O seu uso, de forma adequada nos processos de fabricação, reflete diretamente na:

- qualidade dos produtos,

- eficiência da fábrica,

- custos de produção.

Conforme o portal norte-americano, American Machinist, o mercado de máquinas/ferramentas cresceu, no primeiro semestre de 2021, 48,6% em comparação ao mesmo período do ano passado.

Isso demonstra uma rápida recuperação e a expansão sustentada da indústria, na retomada das atividades pós-pandemia de Coronavírus.

Neste post, apresentaremos a importância da gestão de ferramentas na automação industrial e como a falta dela pode causar prejuízos e danos aos empreendimentos. Continue lendo e saiba mais sobre o assunto!

A automação industrial e a gestão de ferramentas

Os números demonstram que a indústria vem retomando o fôlego e está em franca recuperação e crescimento, em todo o mundo.

No entanto, muitos empreendimentos não dão o devido valor à gestão de ferramentas, o que acaba comprometendo os resultados.

A produtividade e a qualidade do chão de fábrica estão diretamente associadas ao sistema de gestão de ferramentaria que, se não for bem aplicado, pode apresentar sérias dificuldades para a operação, tais como:

Problemas operacionais

A falta de um sistema de gestão adequado de ferramentaria, resulta em problemas operacionais, dos quais podemos destacar:

- desconhecimento das ferramentas disponíveis na fábrica,

- desconhecimento técnico das mesmas,

- morosidade na preparação das máquinas,

- dificuldades de identificação do ferramental disponível.

Esses problemas acarretam uma diminuição na produtividade, minimizando os efeitos positivos da automação industrial.

Problemas administrativos

A falta do sistema de gestão de ferramentas também traz sérios problemas administrativos, como:

- desconhecimento de onde elas se encontram,

- falta de descarte de ferramental obsoleto e improdutivo,

- super ou subdimensionamento dos estoques,

- falta de controle da movimentação das ferramentas no chão de fábrica,

- compras desnecessárias,

- desinformação entre as áreas industriais por falta de dados.

O que pode parecer simples e fácil de ser resolvido, torna-se um sério problema para a área fabril, pois um sistema de gestão é fundamental para os controles e aprimoramento dos processos industriais.

Problemas técnicos

Por fim, a área técnica também é atingida pela falta de gestão nos processos de automação industrial, onde se observa:

- falta de critérios para padronização da forma, dimensão e materiais,

- desconhecimento sobre a manutenção e estado das ferramentas,

- uso de ferramentas inadequadas em máquinas, comprometendo a produtividade,

- aumento nos custos de produção,

- planejamento de processos não confiáveis.

Todos esses problemas acabam refletindo nos resultados da indústria, causando erros e danos no dia a dia.

Além disso, criam dificuldades organizacionais sérias, onde as responsabilidades são sempre atribuídas a outros setores, criando um clima negativo de relacionamento e estresse desnecessário.

O que fazer para ter um sistema de gestão adequado?

A automação industrial é indispensável para as empresas que desejam apresentar competitividade e oferecer produtos de qualidade ao mercado.

Por isso, a utilização de um sistema de gestão de ferramentas é fundamental para que os processos funcionem adequadamente, garantindo produtividade e resultados positivos.

Nesse caso, é essencial contar com especialistas na área, porque assim será estabelecida uma metodologia de gerenciamento, eliminando os problemas mencionados anteriormente.

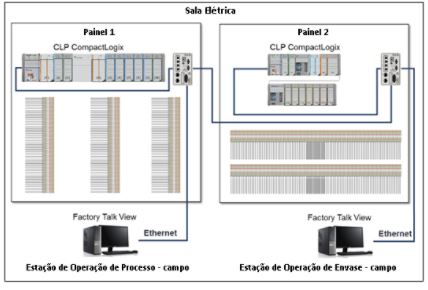

A Yukon Automação Industrial é uma empresa que atua no segmento desde 1991, oferecendo soluções em todo o território nacional, como:

- consultoria industrial,

- engenharia básica e detalhada,

- tecnologia de informação industrial.

- otimização e controle avançado,

- soluções de outsourcing,

- tecnologia de automação industrial.

Agora que você já sabe da importância de um sistema de gestão de ferramentas em sua indústria, acesse nosso site e conheça a estrutura e possibilidades que oferecemos aos nossos clientes!